希土類磁石の製造工程 / 焼結工程

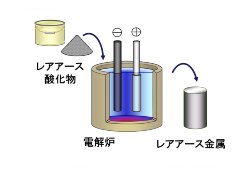

レア・アース鉱石から高純度のレア・ アース酸化物を分離精製し、次に溶融塩電解炉で還元してレア・アース金属を製造します。

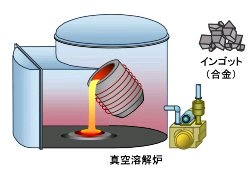

製造する合金組成に合わせて、レア・ アース金属や鉄、コバルト、その他添加元素を秤量します。これらの原料を坩堝に挿入し、下図の真空溶解炉にセットします。

真空溶解炉で坩堝に高周波をかけて溶解します。高温になって均質に合金化した後、溶湯は鋳型に流し込まれ、インゴットが作製されます。

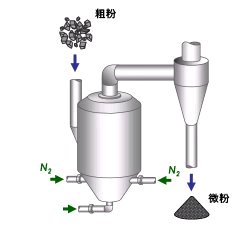

インゴットは何段階かの工程を経て粉砕され、最終的には平均粒径で数ミクロン程度の微粉となります。各粉砕工程は、微粉の酸化を防ぐために、窒素やアルゴンの雰囲気で保護されています。

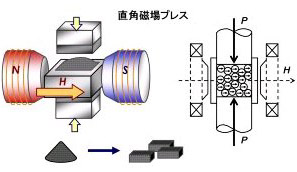

磁石粉末は、磁場をかけた金型の中でプレス成型 されます。これにより、微粉の結晶方位が外部磁場の方向に揃い、配向方向の磁気特性が向上します。

プレス方向に対して直角に磁場を印加する製法を直角磁場プレス、平行に印加する製法を平行磁場プレスといいます。同じ合金組成でも、一般に直角磁場プレスの方が磁気特性が高くなりますが、 リング磁石や薄板など平行磁場プレスでしか製造出来ないものもあります。

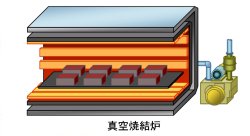

プレス成型した圧粉体を、真空焼結炉の中で焼結、熱処理します。圧粉体の密度は真密度に対して約50%程度ですが、焼結反応が進行してほぼ真密度100%まで焼き固まります。このとき、焼結体の各寸法は圧粉体の70~80%、体積は約半分に収縮します。

焼結後の時効は、磁石合金の金属組織を調整する役割が有ります。

焼結・時効が終了した時点で、マグネットの基本的な磁気特性は決まっています。

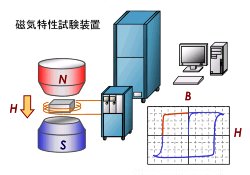

磁石の残留磁束密度や保磁力、最大エネルギー積などの磁気特性を測定し、検査を合格した磁石だけが次の加工、組立工程へと送られます。